Stories|Robuste Kunststoffe für Wasserstoffspeicher

Per Mikrotomografie zu besonders haltbaren Kompressoren

Neue Materialien und -analyse

Wasserstoff gilt neben Strom als Energieträger der Zukunft. In einer umweltfreundlichen Wasserstoffökonomie muss der durch Elektrolyse von Wasser erzeugte Wasserstoff gelagert und transportiert, und dafür in der Regel stark komprimiert werden. Denn als Gas bei Normaldruck nimmt er zu viel Raum ein. Die nötigen Kompressoren sollten allerdings möglichst widerstandsfähig sein, denn Wasserstoff unter Hochdruck verlangt auch hochfeste Materialien. Ultrahochauflösende Untersuchungen per Röntgen-Computermikrotomografie ermöglichen es, neue faserverstärkte Kunststoffe zu entwickeln, die selbst bei höchster Druck- und Temperaturbelastung keine Risse bilden und den hohen Beanspruchungen stand halten.

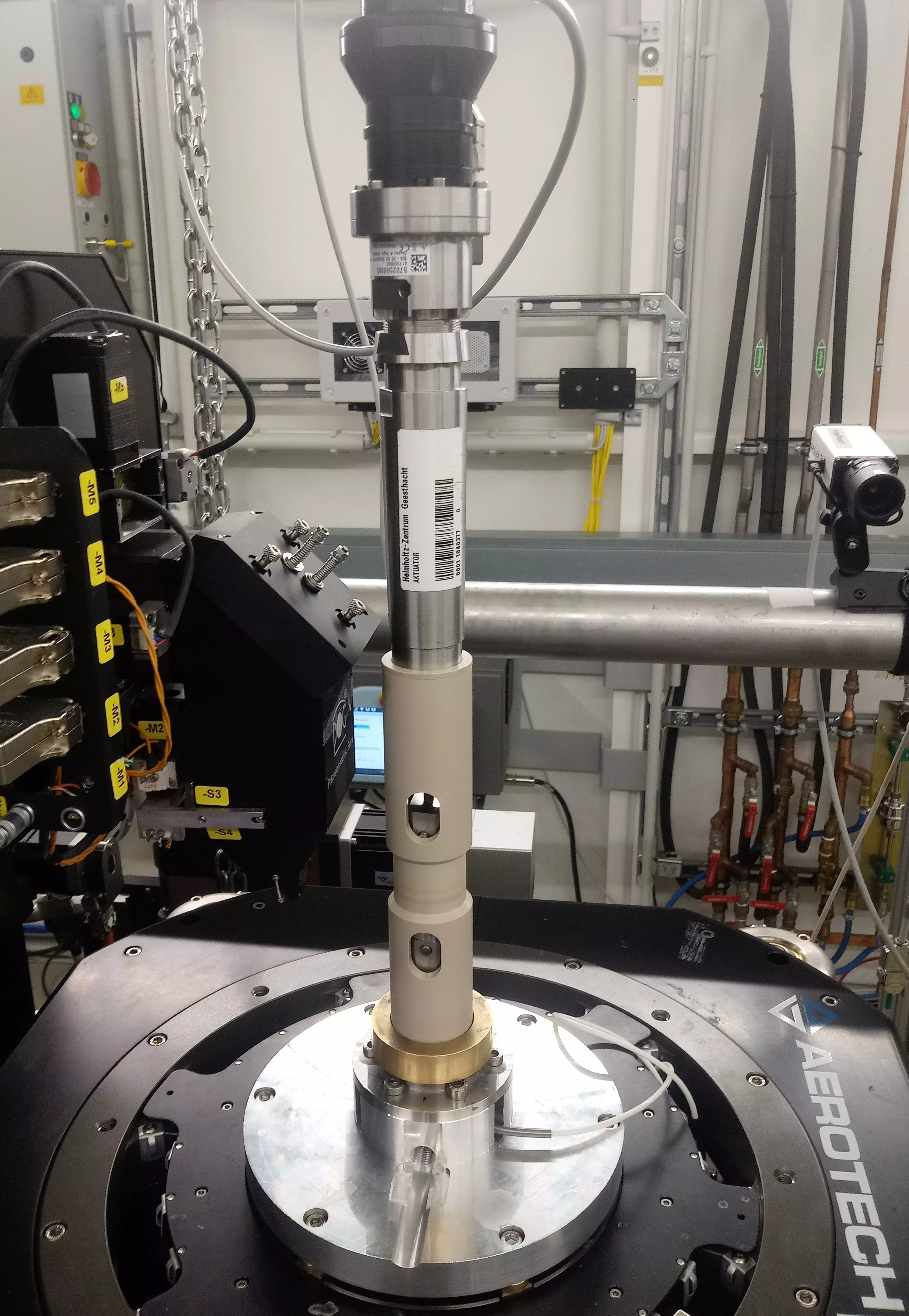

Um Polymere haltbarer zu machen, muss man sich anschauen, wie ihre Mikrostruktur unter Belastung reagiert. Wo und warum gibt das Material als erstes nach, wo bilden sich Risse, die sich dann ausbreiten und letztlich zu Undichtigkeiten führen? Moderne Beschleunigertechnologien ermöglichen es, solche Vorgänge per sogenannter Mikrotomografie in atomarer Auflösung zu verfolgen, während sie geschehen. Die Leobersdorfer Maschinenfabrik (LMF) aus Österreich, ein führender Hersteller maßgeschneiderter Hochdruckkompressoren für verschiedenste Gase, hat sich daher an das Helmholtz-Zentrum Hereon gewandt, weil dieses an der Röntgenlichtquelle PETRA III des DESY die Strahlführung P05 betreibt, an der solche Experimente durchgeführt werden können.

Gemeinsam mit der Fachhochschule Oberösterreich und dem Unternehmen MOCOM Compounds aus Hamburg hat LMF eine Polymer-Kolbenringlösung zum Abdichten von Wasserstoff-Kompressoren entwickelt, die verhindern sollen, dass der Wasserstoff verunreinigt wird oder entweichen kann. Die Eigenschaften und das Verhalten dieser Dichtungen wurden an der P05 unter simulierten Betriebsbedingungen mit entsprechender thermomechanischer Belastung gemessen. Die passende Versuchsanordnung haben die beteiligten Partner zuvor gemeinsam konstruiert.

So ließ sich beobachten, wie sich bei Zugversuchen das Material zunächst verformte und dann Mikrorisse in der Nähe der Fasern des Materials bildete, die letztlich zum Ausreißen der Faser und Lecks der Dichtung führten. Die Tests lieferten wertvolle Erkenntnisse, wie die Polymere hinsichtlich ihres Aufbaus und ihrer Zusammensetzung weiter optimiert werden müssen, um höherer Belastung standzuhalten.

Beteiligte Partner:

- Helmholtz-Zentrum Hereon

- Leobersdorfer Maschinenfabrik GmbH

- MOCOM Compounds GmbH&Co KG

- Fachhochschule Oberösterreich

Dr. Marc Thiry

Industrial Relations Officer

Kontaktieren Sie Dr. Marc Thiry der als Industrial Relations Officer mit naturwissenschaftlichem Hintergrund Synergien zwischen Wissenschaft und Industrie schafft

Email